Acht Generationen Innovation für die kleinen Dinge

Ein kleiner Eisenwarenladen in Zug (Schweiz) war 1831 die „Wiege“ der kleinen Dinge. 2018 gehört das Unternehmen Bossard weltweit zu den Marktführern der Verbindungstechnologie und Vorreitern im Bereich Industrie 4.0. Bild: Bossard

Die „kleinen Dinge“ werden in der Fertigungsindustrie unter dem Sammelbegriff „C-Teile“ zusammengefasst. Doch ihr Anteil an der Wertschöpfung eines Produkts beläuft sich im Durchschnitt auf weniger als fünf Prozent. Mengenmäßig beträgt ihr Anteil am gesamten Produkt allerdings bis zu 80 Prozent. Gemessen am Gesamtumsatz des Produkts ist das C-Teil nahezu wertlos – das ist der Grund dafür, dass es kaum beachtet wird. Wie sich der Umgang mit den „unterschätzten“ C-Teilen weitgehend automatisieren lässt, zeigt eine bei Bossard realisierte Industrie-4.0-Anwendung.

Der Begriff des C-Teile-Managements entstand erst Ende der 1990er Jahre. Bis dahin, und vielfach auch heute, wurden C-Teile wie alle anderen Einkaufsteile behandelt. Der mehrstufige und mehrgleisige Prozess läuft über die Warenwirtschaft in das Rechnungswesen und erstreckt sich von der Bedarfsfeststellung über die Bestellung und deren Genehmigung, den Wareneingang und dessen Kontrolle bis zur Einlagerung und die Bezahlung. Das alles erschien eines Tages zu aufwändig angesichts der buchstäblichen „Wertlosigkeit“ der C-Teile.

Die Grundlage eines C-Teile-Managements ist die Spezifikation und Festlegung der Artikel zusammen mit verschiedenen Lieferanten. In (Rahmen-)Verträgen werden Preise, Lagerorte, Lieferzeiten und Bestandsmengen pro Artikel vereinbart. Anschließend kann auf „Automatik“ umgeschaltet werden, sprich ab jetzt sind die Lieferanten für die Bestandsführung der C-Teile verantwortlich.

Der Rest des oben geschilderten Prozesses kann – bis auf den Rechnungsausgleich – entfallen. Experten schätzen das Einsparungspotenzial der Prozesskosten auf ca. 50 bis 60 Prozent. Und das bezieht sich nur auf die Organisation der C-Teilebeschaffung. Inhaltlich, also bezogen auf die Artikel selbst, können – wie bereits angedeutet – weitere Einsparpotenziale erschlossen werden.

Der Lösungskern

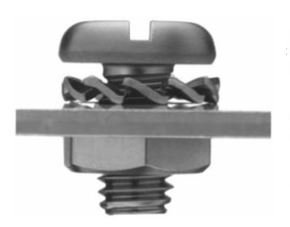

Im Inneren jeder Materialwirtschaft treibt der ständige Verbrauch an Verbindungsteilen, wie zum Beispiel Schrauben, Muttern, Unterlegscheiben, – ähnlich der Unruhe in einer Uhr – den Beschaffungsprozess an. Dieser wird vorzugsweise als Kanban-Prozess angelegt, welcher die permanente Nachlieferung oder Wiederauffüllung bis zu einer definierten Grenze sicherstellt. Der logische Auslöser dieses Prozesses ist der gesunkene Bestand in der Vorratsbox. Physisch bedarf es hier allerdings noch eines Boxentausches oder des Scannens eines Barcodes, der dem Lieferanten signalisiert, dass er nachliefern soll.

Wie wäre es, dachte man sich bei Bossard, wenn der initiale Knopfdruck für die Bestellung auch noch automatisch ausgelöst werden könnte? Doch dazu war noch ein kleiner Umweg, genauer gesagt eine kleine Umrechnung, zu bewältigen. Denn aus dem Gewicht ergibt sich die Stückzahl. Eine Standard-Industriewaage wurde um einen Sensor und einen Sender angereichert und fertig war die Automatik: SmartBin, die automatisierte Intelligenz, so hat man das bei Bossard betitelt.

Das war im Jahr 1998. Bis heute wurden mehrere 100.000 solcher Waagen von Bossard geliefert, installiert und an die Kunden vermietet. Und seither senden diese permanent bei jeder Teileentnahme Daten an einen Server, genannt „Digitales Cockpit“.

Die Hülle um den Lösungskern

Dieser Server, genauer das Programm ARIMS, kennt jeden Artikel, sein Gewicht, seinen Mindest- und Meldebestand sowie seine Lieferanten. Eine Neuaufnahme eines Artikels in das System ist eine Sache von wenigen Minuten, unter der Voraussetzung einer vollständigen Aufbereitung der Daten. Wenn der Meldebestand erreicht ist, erstellt ARIMS eigenständig die Bestellungen und schickt sie an die Lieferanten. Eine (optionale) Schnittstelle ermöglicht eine ständige Synchronisation zwischen ARIMS und dem ERP-System. Schließlich müssen die Bestellungen – wegen der Lieferantenrechnungen – auch in die Warenwirtschaft des ERP-Systems eingeschleust werden.

Bossard führt das System ARIMS weltweit in eigener Regie. Schließlich erstellt es – kostenpflichtige – höchst interessante Auswertungen für die Kunden. ARIMS kennt nicht nur den Verbrauch jedes einzelnen Teils, sondern auch die Qualität der Lieferanten, jedenfalls die messbaren Faktoren: Termintreue, Mengentreue und noch einige mehr. Die Systeme werden laufend gepflegt und Bestellpunkte sowie Bestellmengen mit Hilfe der statistischen Daten permanent optimiert.

Dabei erfolgt eine intelligente Verarbeitung der Vergangenheitsdaten aus dem ARIMS sowie Vorschauzahlen (Planzahlen) der Kunden. Ca. 1.000.000 dieser Teile führt Bossard im Sortiment, die wertmäßig überwiegend aus Europa und mengenmäßig überwiegend aus Fernost geliefert werden. Um deren Qualität zu sichern, unterhält Bossard ca. 50 Auditoren sowie zertifizierte Prüflabore, die den Lieferanten „auf die Finger schauen“.

Die Sphären oberhalb der Hülle

Mit den unzähligen Daten, die Bossard über das System ARIMS sammelt, lassen sich noch ganz andere Einblicke in die Welt der C-Teile gewinnen. Deshalb rückt auch die Engineering-Beratung zunehmend in den Vordergrund der geschäftlichen Aktivitäten. Ein Beispiel soll veranschaulichen, worum es geht, und verdeutlicht dazu „aus der Cloud“ gewonnenes und zu Materie gewordenes Know-how. Allein bei Materialeinsatz und Montagekosten konnten bei diesem Beispiel Einsparungen von 60 Prozent erzielt werden.

Wenn gleichsam der materiebehaftete Teil des Engineerings überwunden ist und sich alles mehr und mehr um „Wissen“, also Immaterielles dreht, beginnt die Welt der „Industrie 4.0“. Es geht ja auch darum, mit Daten und Wissen Geschäfte zu machen. Also müssen Lieferant und Kunde irgendwie zusammenkommen, ohne dass der Lieferant seine Geschäftsgrundlage, das Know-how, für weitere Geschäfte verliert.

Das Fraunhofer Institut (IPA) in Stuttgart bietet eine Lösung für den sicheren Datenaustausch an. Sie nennt sich „virtuelles Fort Knox“ (VFK) und ist eine herstellerunabhängige Plattform, über die Softwareservices für die Digitalisierung der Produktion angeboten werden. Dabei lassen sich verschiedene Dienste miteinander vernetzen, z.B. die Erfassung von Anlagen- und Prozessdaten in Echtzeit mit einer Kontrolle und automatischen Korrektur von Fertigungsplänen. Bossard könnte hier beispielsweise die Überwachung von Materialbeständen und automatische Nachbestellung anbieten – die nötigen technischen Voraussetzungen sind bereits vorhanden.

Das gilt auch für die nächste, größere Herausforderung: den 3D-Druck. Die „Verzahnung“ von additiven (3D) und klassischen Fertigungstechniken, also die Verbindung von Produkten und Produktteilen aus der „alten“ und der neuen Welt, erfordert eine gänzlich neue und andere Denkweise. Herkömmliche CAD-Konstruktionen orientieren sich an den bekannten, ebenfalls herkömmlichen Fertigungsmethoden wie Drehen, Stanzen oder Gießen. Die Konstruktionen bestehen aus präzise definierten geometrischen Daten. Das Design für den 3D-Druck („generatives Design“) verwendet gänzlich anders strukturierte Daten, die zudem beliebig geformte Körper nachbilden. Entsprechend anders konstruiert müssen auch die Verbindungsteile dafür sein.

Die Bossard Gruppe unterstützt Unternehmen dazu nicht nur mit reinen Beratungsleistungen, sondern auch mit greifbaren Umsetzungen ihrer Ideen direkt aus eigenen 3D-Druckern. Dazu hat der Verbindungs- und Engineering-Spezialist ein Gesamtpaket zusammengestellt, das neben einem Kick-Off-Meeting eine anschließende tiefgehende Designoptimierung, den Druck von funktionierenden Prototypen sowie ein abschließendes Review-Meeting enthält.

Damit stellt Bossard sein Know-how produzierenden Unternehmen während des kompletten Entstehungsprozesses eines Produkts zur Verfügung – von der ersten Idee bis zur greifbaren Umsetzung. Neben funktionsfähigen Modellen mit beweglichen Teilen gibt eine detaillierte Übersicht darüber Auskunft, welche Kosteneinsparungen sich dank der im Vorfeld erfolgten Optimierung in der Montagetechnik ergeben.

Über Bossard

Ein kleiner Eisenwarenladen in Zug (Schweiz) war 1831 die „Wiege“ der kleinen Dinge, vorwiegend Verbindungselemente wie z. B. Schrauben, Muttern, Unterlegscheiben. Sieben Generationen später, 2018, gehört das Unternehmen Bossard weltweit zu den Marktführern der Verbindungstechnologie und Vorreitern im Bereich Industrie 4.0. Und es arbeitet weiter hart an seiner Zukunft. Die Geschichte des Unternehmens verläuft parallel zur Entwicklung und Veränderung der globalen Industriekultur:

Aus einer lokalen Zelle entstand über die zunächst regionale, später die nationale und dann die globale Ausdehnung, sowie durch den Börsengang (1987), ein Weltunternehmen mit heute über 2.300 Mitarbeitern an 80 Standorten in mehr als 25 Ländern. Gleichzeitig erweiterte sich der Geschäftsgegenstand von den ursprünglichen „Eisenwaren“ in die Beratung und Nutzung „künstlicher Intelligenz“ (KI), also vom Materiellen ins Immaterielle. (Andreas Wachter, Senior Consultant GPS Gesellschaft zur Prüfung von Software mbH)